| [Lancia-Beta-Bastler] |

|

Lancia-Beta-Bastler |

|

Kolben und Pleuel Bearbeitung am Lancia Delta HF Turbo Motor

|

|

Ich überhole den Lancia Delta HF Turbo Motor und so nebenbei fließen ein paar Tunningarbeiten mit ein. Bei der Motorblocküberholung bearbeite ich die Pleuels und die Kolben so wie an meinen Lancia Beta Motoren. Ich denke damit läuft der Delta HF Turbo noch etwas besser! |

|

|

Pleuel und Kolben sehen fast genauso aus wie am Lancia Beta. |

|

||||||||||||

|

Aber das Pleuel ist sehr massiv aufgebaut! |

||||||||||||

|

||||||||||||

|

||||||||||||

|

Zur Kompressionsdezimierung hat der Kolben eine Brennraummulde wie alle Lancia Turbo Fahrzeuge. |

||||||||||||

|

||||||||||||

|

Um den Kolben vom Pleuel zu trennen muss der Kolbenbolzen entfernt werden. Dieser ist mit einem Sprengring gesichert. Mit einem kleinen Schraubenzieher der die Größe der Kolbennut hat hebel ich den Sprengring heraus. |

||||||||||||

|

||||||||||||

|

Ein zweiter Schraubenzieher ist dabei hilfreich. |

|

|

Mit einem Alurundmaterial treibe ich den Kolbenbolzen heraus. |

|

|

|||

|

|

|||

|

Auf der Standbohrmaschine spanne ich eine Stahlbürste ein und entferne die Rußkohle vom Kolbenboden. |

|||

|

|||

|

Mit der Schlagzahl nummeriere ich den Kolben auf dem inneren Kolbenboden. Dadurch kann ich die Kolben nicht mehr verwechseln. |

|

|||||

|

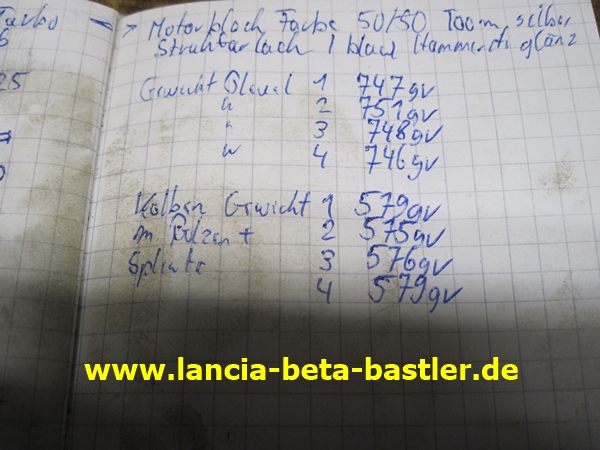

Der Kolben mit Bolzen und Sicherungsringen wird verwogen. |

|||||

|

|||||

|

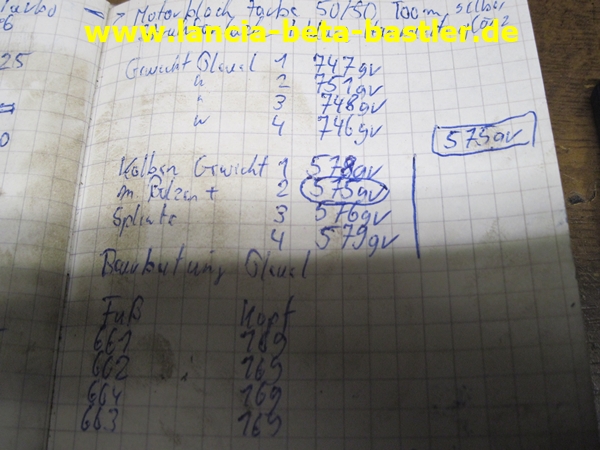

In mein Notizbuch werden die Maße eingetragen. Und man erkennen das die Pleuels und die Kolben unterschiedliche Gewichte haben. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

An dem Pleuel kann ich bestimmt Einiges an Gewicht wegnehmen. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Alle Pleuels sind mit Schlagzahlen nummeriert. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Mein lieber Mann ist die Unterschale massiv gebaut und eckig! Bald nicht mehr! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Das ist das Öleinlaufloch zur Schmierung des Kolbenbolzens. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Zum Vergleich, das obere Pleuel ist vom 2 Liter Lancia Beta. Unten vom Delta Turbo 1,6. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Jetzt kommt die Flex zum Einsatz! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Und siehe da, das Pleuel wird rund und glänzend! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Das ist ein Unterschied! Links original und rechts das bearbeitete Pleuel! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Die Unterschale ist auch nicht mehr eckig! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Auch der Pleuelkopf hat etwas Gewicht verloren! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

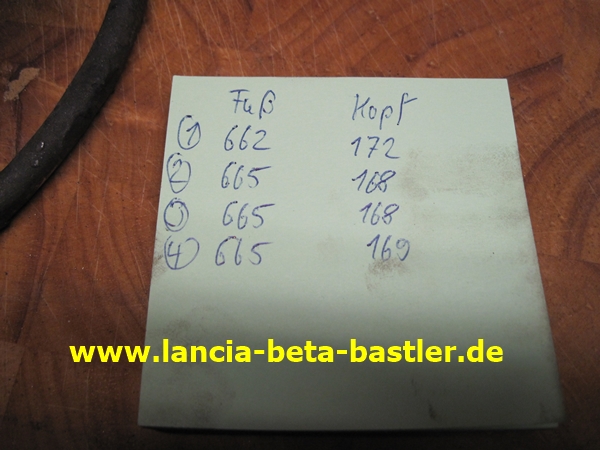

Jetzt kommt die Feinarbeit! Fuß- und Kopfgewicht werden mit zwei Waagen ausgewogen. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Das zweite Pleuel hat ein höheres Fussgewicht als das Erste! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Alle Werte werden aufgeschrieben! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Und das leichteste Fussgewicht wird verwendet! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Das leichteste Fussgewicht ist 662gr und das leichteste Kopfgewicht 168 gr. Das heißt am 1. Pleuel muss ich nur noch den Kopf etwas nacharbeiten bis der Kopf 168 gr hat. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Der Pleuelkopf wird noch etwas nachgearbeitet! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

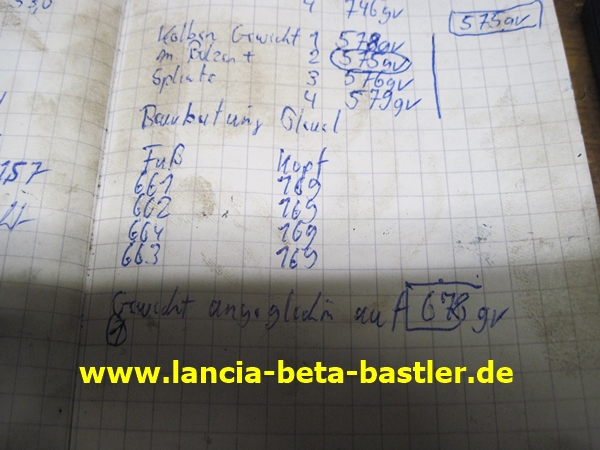

Alle Pleuels wurden erleichtert und auf das gleiche Gewicht gebracht! Ausserdem wurde das Kopf- und Fussgewicht abgeglichen! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Ergebnis: Das schwerste Pleuel hatte 751 gr vor der Bearbeitung. Jetzt habe alle Pleuels ein Gewicht von 678 gr. Das ergibt eine Gewichtserleichterung von 73 gr. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Jetzt zu den Kolbengewichten. Dieser Kolben mit Bolzen und Sicherungsringen hat ein Gewicht von 578 gr. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Der leichteste Kolben wiegt 575 gr . Der Gewichtsunterschied der Kolben beträgt 4 gr. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

575 gr ist mein Zielgewicht für die anderen 3 Kolben! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Die Kolben haben Alunasen an den Kolbenbolzenaugen angegossen die man entfernen darf um das Gewicht anzupassen. Und genau dass mache ich mit einem Dremel! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Beide Alunasen sind entfernt! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Und auf der Waage wird das Gewicht kontrolliert. 575 gr zeigt die Waage an und damit ist das Zielgewicht erreicht! Alle Kolben haben jetzt das gleiche Gewicht! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Jetzt zur Kurbelwelle. Auf der Drehmaschine habe ich schon die Rundlaufgenauigkeit kontrolliert. Ist mit 0,02mm sehr gut. Erleichtern will ich sie nicht! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Aber die Ölkanäle kann ich etwas bearbeiten. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Durch das Anfasen in Drehrichtung wird der Öldruck etwas gesteigert. Durch die Drehung der Kurbelwelle wird ein leichter Öldruck erzeugt der die Ölpumpe unterstützt. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Kleiner Eingriff für optimalen Öldruck! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Am Motorblock schneide ich die Gewinde für die Zylinderkopfschrauben nach. Die Zylinderlaufbahnen habe ich mit einer Honbürste einen neuen Schliff verpasst! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Pleuel und Kolben baue ich wieder zusammen. Für den Einbau des Sprengringes habe ich mir eine konische Hülse angefertigt. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Umso weiter ich den Sprengring nach unten drücke, umso mehr wird er zusammengezogen. Die Hülse wir über das Kolbenbolzenloch gesteckt und der Ring wird mit einem Dorn durch die Hülse getrieben bis der Sicherungsring aus der Hülse in den Kolben springt. Etwas kompliziert erklärt, aber es funktioniert. Mit Geduld und mit ein paar Schraubenzieher bekommt man den Splint auch in das Kolbenbolzenloch. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Auf jedenfall ist der Splint wieder in der Nut des Kolbens zum Sichern des Kolbenbolzens. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Die Kolben und Pleuels sind komplett, aber etwas fehlt noch. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Die Kolbenringe fehlen noch! Mit der Kolbenringzange lassen sie sich leicht auf den Kolben ziehen. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Hier die Nummer und die Maße der Mahle Kolbenringe. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Der Satz besteht aus 2 Kolbenringen und einem Ölabstreifring! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Auf den Ringen steht TOP und das heißt das diese Seite nach oben eingebaut wird! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

TOP = Oben |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Wie gesagt mit der Kolbenringzange ist das Aufziehen sehr leicht! Sinnvolles Werkzeug! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Die Kolben sind jetzt bereit für den Einbau! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Der Motorblock ist auch bereit zum Wiedraufbau! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Vor dem Einbau der Kolben öle ich die Zylinderlaufbahnen ein. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Kolben und Pleuels einsetzen! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Der Schlitz der Kolbenringe muss ca. 120° zu den anderen Schlitzen vor dem Einbau verdreht werden. Ansonsten würden die Schlitze eventuell übereinander stehen und somit wäre ein Druckverlust vorprogrammiert. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Dieser Schlitz ist schön verdreht zu den anderen Schlitzen. Wie ein Mercedesstern sollen die Schlitze zueinander stehen. Vielleicht kann man es sich so am Besten merken. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Mit dem Kolbenringband werden die Ringe vorgespannt! Das der Kolben nicht in den Motorblock rutscht habe ich einen Schraubendreher in den Kolbenbolzen gesteckt! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Der Pfeil am Kolben muss nach vorne zeigen beim Einbauen der Kolben. Vorne heißt in Fahrtrichtung. Warum, weil der Kolbenbolzen 1mm von der Mitte aus nach Hinten versetzt ist, damit der Kolben bei OT nach unten gleiten kann. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Die Kolben sind eingesetzt! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Der Motorblock ist jetzt bereit für den Einbau der Kurbelwelle. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Hier mein Pleulegerschalen! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Und hier die Hauptlagerschalen! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Ich setze die Pleuellagerschalen ein! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Diese Pleuellagerschalen setze ich in die Unterschalen der Pleuels ein! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Die Hauptlagerschalen werden eingebaut! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Die Schalen sind eingesetzt! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Jetzt fehlen noch die Anlaufscheiben oder Axiallager für die Kurbelwelle! Diese hier verwende ich! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Die Nuten kommen in Richtung der Kurbelwelle. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Damit sie nicht herunterfallen klebe ich die Anlaufscheiben mit Fett fest. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Jetzt noch die Lagerschalen gut ölen! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Dann die Kurbelwelle einsetzen und schauen das die Anlaufscheiben auch richtig sitzen. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Die Kurbelwelle liegt richtig in den Lagerschalen! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Jetzt die Lagerböcke richtig einbauen. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Die Pleuelnummern stehen gegenüber der Kerbenmarkierung von den Hauptlagerböcken. Dieser Haupzlagerbock hat zwei Kerben! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

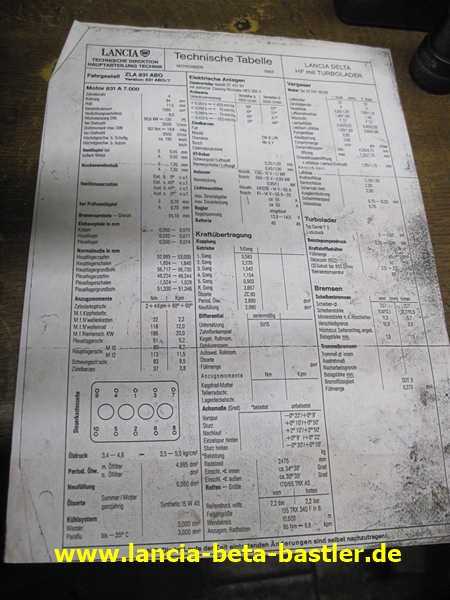

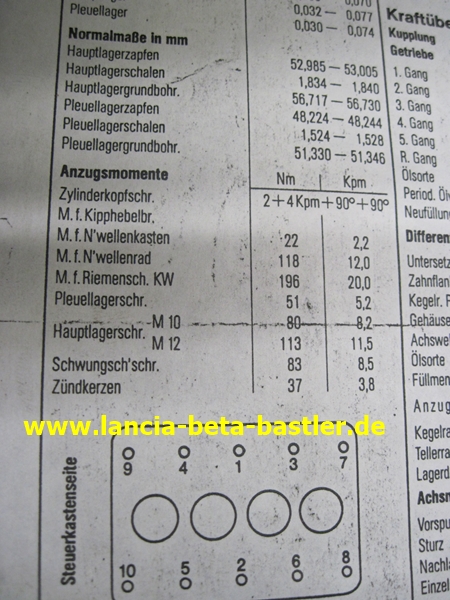

Jetzt benötigt man noch ein Datenblatt für die Anzugsmomente. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Hier könnt ihr die Anzugsmomente besser lesen! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Mit dem Drehmomentschlüssel ziehe ich die Hauptlagerböcke und Pleuellagerschalen fest. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Alles festgezogen und im nächsten Teil wird der Motorblock komplettiert! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||